現(xiàn)代吹塑技術(shù)源于上世紀(jì)三十年代���,經(jīng)過(guò)多年的發(fā)展�,已發(fā)展成為繼注塑和擠出之外的第三大塑料加工方法�����,吹塑技術(shù)與注塑相比較�,設(shè)備造價(jià)低,可成型復(fù)雜的中空制品�,廣泛應(yīng)用于包裝,軟料業(yè)及玩具����、汽業(yè)制造等行業(yè)��。本文主要從以下四個(gè)方面為大家講解吹塑技術(shù)的要點(diǎn)及特性��。

一����、吹塑技術(shù)概論

1. 注射拉伸吹塑

2. 擠出吹塑

3. 注射吹塑

二���、吹塑件設(shè)計(jì)及吹塑材料

1. 吹塑件設(shè)計(jì)要點(diǎn)

2. 吹塑材料

三�、吹塑模具設(shè)計(jì)

四�����、吹塑缺陷及排除方法

吹塑成型視頻時(shí)長(zhǎng)1分38秒���,建議在wifi環(huán)境下觀看

一���、吹塑技術(shù)概論

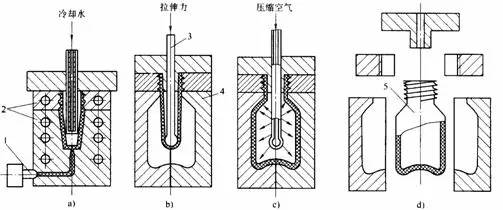

1.注塑拉伸吹塑

目前,注塑拉伸吹塑技術(shù)應(yīng)用比注吹更為廣泛��,這種吹塑方法實(shí)際也是注射吹塑,只不過(guò)增加了軸向拉伸�����,便吹塑更加容易及能耗降低��。注拉吹可以加工制品的體積比注吹要大一些��,吹制的容器體積在0.2~20L����,其工作過(guò)程如下:

① 先注塑型坯,原理同普通注塑����;

② 再將型坯轉(zhuǎn)至加熱調(diào)溫工序,使型坯變軟���;

③ 轉(zhuǎn)至拉—吹工位����,合模�����。型芯內(nèi)推桿沿軸向拉伸型坯��,同時(shí)吹氣使型坯貼緊模壁并冷卻���;

④ 轉(zhuǎn)至脫模工位取件

注—拉—吹過(guò)程:

注塑型坯→加熱型坯→合模拉伸并吹起→冷卻并取件

注拉吹機(jī)械結(jié)構(gòu)示意圖

2.擠出吹塑

擠出吹塑是吹塑成型中應(yīng)用最多的一種吹塑料方法�����,其可以加工的范圍很廣�����,從小型制品到大型容器及汽車配件��,航天化工制品等��,加工過(guò)程如下:

①先將膠料熔融�,混煉�,熔體進(jìn)入機(jī)頭成為管況型坯;

②型坯達(dá)到預(yù)定長(zhǎng)度后�,吹塑模具閉合,將型坯夾在兩半模具之間����;

③吹氣�,將空氣吹入型坯內(nèi)�,將型坯吹脹,便之貼緊模具型腔成型�;

④冷卻制品;

⑤開(kāi)模���,取走已冷硬的制品�。

擠出吹塑加工過(guò)程:

熔料→擠出型坯→合模吹塑→開(kāi)模取件

擠出吹塑原理示意圖

(1—擠出機(jī)頭�; 2—吹塑模; 3—型坯��; 4—壓縮空氣吹管����; 5—塑件)

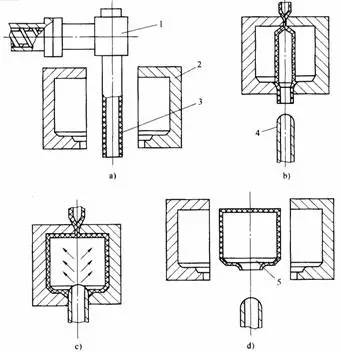

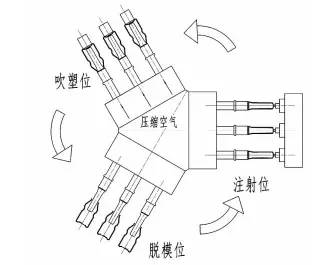

3.注射吹塑

注塑吹塑是綜合了注射成型與吹塑特性的成型方法,目前主要應(yīng)用于吹制精度要求較高的飲料瓶及藥瓶及一些小型的結(jié)構(gòu)零件等��。

① 在注塑工位����,先注塑出型胚,加工方法同普通注塑����。

② 注塑模開(kāi)模后�,芯棒連同型坯移動(dòng)到吹塑工位�����。

③ 芯棒把型坯置于吹塑模之間���,合模。接著���,壓縮空氣通過(guò)芯棒中間吹入型坯內(nèi)�,吹脹使之貼緊模壁�,并使之冷卻。

④ 開(kāi)模�����,芯棒轉(zhuǎn)至脫模工位���,將吹塑件取出之后�����,芯棒再轉(zhuǎn)入注射工位循環(huán)�����。

1)注吹機(jī)的工作過(guò)程:

吹塑型坯→注塑模開(kāi)模轉(zhuǎn)至吹膜工位→合模吹塑及冷卻→旋轉(zhuǎn)至脫模工位取件→型坯

注射吹塑原理示意圖

2)注塑吹塑優(yōu)缺點(diǎn):

優(yōu)點(diǎn):制品強(qiáng)度相對(duì)較高����,精度高。容器上不形成接合縫�,不需修整,吹塑件透明度及表面光潔度較好����,其主要運(yùn)用于硬質(zhì)塑料的容器與廣口容器。

缺點(diǎn):機(jī)器的設(shè)備造價(jià)很高����,能耗大,一般只成型容積比較小的容器(500ml以下)�����,不能成型形狀復(fù)雜的容器���,難以成型橢圓形制品����。

總結(jié):無(wú)論是注射吹塑或注拉吹,擠拉吹塑���,其都分為一次成型及兩次成型法工藝�����,一次成型法自動(dòng)化程度高,型坯的夾持及轉(zhuǎn)位系統(tǒng)要求精度高�����,設(shè)備造價(jià)高���。一般大多廠家都使用兩次成型法���,即通過(guò)注塑或擠出先成型型坯,再將型坯放入另一臺(tái)機(jī)械(注吹機(jī)或注拉吹機(jī))吹出成品�����,生產(chǎn)效率較高��。

二�、吹塑產(chǎn)品設(shè)計(jì)

1.設(shè)計(jì)概論

吹塑制品廣泛應(yīng)用于各行業(yè)��,尤其是飲料及藥品包裝業(yè)得到大量的應(yīng)用��,玩具業(yè)應(yīng)用亦很廣泛�����,如:吹制嬰兒奶瓶����,中空浮水件�����,圣誕節(jié)燈罩��,玩具游艇����,兒童學(xué)行車配件及一些大型玩具,如滑梯軌道���、基座等�����。

圖 各種吹塑成型的瓶子

隨著產(chǎn)品要求的不同����,產(chǎn)品設(shè)計(jì)的重點(diǎn)亦不同,對(duì)玩具類產(chǎn)品吹塑制品更偏重對(duì)安全性及物理測(cè)試(拉�����、扭���、擲及應(yīng)力開(kāi)裂的考量),而對(duì)容器類制品�,則更注重及耐壓、耐腐蝕及有良好的阻透性的要求�����。

1)棱角處做R過(guò)渡

一般地����,吹塑制品的拐角,棱角處都要做成R過(guò)渡�����,因?yàn)?/span>尖角處的吹脹比比較大容易造成壁厚不均勻,另外銳角處也容易產(chǎn)生壓力開(kāi)裂�,制件的R過(guò)渡可使制品壁厚均勻。

2)增加抗壓����、拉、扭方面的結(jié)構(gòu)設(shè)計(jì)

隨著制品要求不同��,亦可增加一些抗壓���、拉��、扭方面的結(jié)構(gòu)設(shè)計(jì):

A.如要使制品增加縱向抗壓力����,可沿受力方向設(shè)計(jì)一些加強(qiáng)筋����;

B.如要改善制品的抗癟陷性能,也可將表面設(shè)計(jì)成利于受力的弧狀結(jié)構(gòu)并輔以加強(qiáng)筋���,瓶類制品肩部要斜一些�,不能太平直;

一般瓶底做成內(nèi)凹形狀增加強(qiáng)度及放置穩(wěn)定性����。例如�,我們通常見(jiàn)到的盛裝食用油的瓶子����,表面常常有一些凹凸的形狀����,除可增加瓶體強(qiáng)度外��,也有利于貼商標(biāo)等���。

圖 食用油瓶底做成內(nèi)凹形狀增加強(qiáng)度及放置穩(wěn)定性

2.吹塑材料要求及介紹

吹塑技術(shù)之所以發(fā)展及應(yīng)用如此廣泛��,與吹塑材料的發(fā)展是相輔相承的���,吹塑材料已由最初的LDPE���、PET、PP及PVC制品逐漸發(fā)展可以吹塑工程塑料�����、橡膠、以及一些復(fù)合材料����。

1)各種吹塑料方面對(duì)膠料的特殊要求

A.擠出吹塑

擠出吹塑是在粘流態(tài)下進(jìn)行的,所以為減少型坯垂伸���,優(yōu)化壁厚分布���,通常用分子量較大的塑料。

B.注射吹塑

注塑吹塑是在高彈態(tài)下進(jìn)行���,為減少注塑型坯能耗����,使用一些易于流動(dòng)的塑料(分子量較小的塑料)�。

C. 注射拉伸吹塑

一般使用非結(jié)晶塑料,因非結(jié)晶塑料分子間纏結(jié)力較小��,更易于拉伸����。雖然PET也結(jié)晶��,但其仍是最主要的拉伸吹塑材料��,其結(jié)晶速度相當(dāng)慢���。總之,吹塑級(jí)塑膠絕大部分都具有中等至較高的分子量分布�。

2)吹塑材料種類

A. 聚烯烴類

HDPE、LLDPE�����、LDPE����、PP、EVA一般用于吹塑工業(yè)用制品��,容器及玩具配件����,化學(xué)藥品的貯存容器等�。

B.熱塑性聚脂

PETG、PETP主要用于吹制碳酸飲料包裝瓶����、酒瓶等已逐步取代PVC而被廣泛應(yīng)用����,缺點(diǎn)是其成本較高���,主要用于注拉吹塑�����。

C.工程塑料(合金)

ABS��、SAN���、PS��、PA���、POM、PMMA����、PPO等已被逐漸應(yīng)用在汽車、醫(yī)藥����、家電、化工等行業(yè)�����,尤其是PC及其共混塑膠���,可吹制高檔的容器及汽車用品(PC/ABS等)。

D.熱塑性彈性體

通常有SBS、SEBS����、TPU�����、TPE等吹塑做膠料,而熱固性塑料及硫化橡膠及交聯(lián)PE是不能進(jìn)行吹塑加工的。

圖 塑料原料

總結(jié):

注射吹塑常用材料

PE、PET����、PVC、PP�����、PC及POM,主要用于成型精度要求較高,體積較小的容器及結(jié)構(gòu)件�����;

注射拉伸吹塑常用的材料

PETP���、PVC、PP、PAN�����,尤以PETP最常用�����,而PC�����、PS�、PA也可用于此工藝�����。

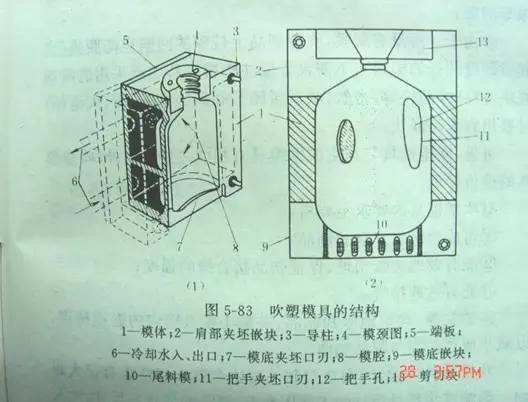

三�����、吹塑模具及主要輔件設(shè)計(jì)要點(diǎn)

模具通常只有型腔部分,沒(méi)有凸模����,模具表面一般不需做硬化處理����,型腔所承受的吹脹壓力較注塑要小很多,一般為0.2~1.0MPG���,造價(jià)較低���。

吹塑模具結(jié)構(gòu)圖

1.模具材料

通常使用鋁合金制造,而對(duì)于有腐蝕性的膠料如:PVC和POM��,也使用鈹銅或銅基合金;對(duì)于壽命要求較高的模具��,如吹塑工程塑料ABS�����、PC����、POM、PS���、PMMA等需用不銹鋼來(lái)制做模具����。

圖 模具

2.模具設(shè)計(jì)要點(diǎn)

1)分型面

一般要放置在對(duì)稱面上�����,減小吹脹比��,如橢圓形制品�,分模面在長(zhǎng)軸上,距形制品�����,則通過(guò)中線。

2) 型腔表面

對(duì)PE料應(yīng)稍微有點(diǎn)粗糙���,幼砂表面有利于排氣����;而其他塑料(如:ABS���、PS�����、POM、PMMA��、NYLON等)的吹塑�����,其模具型腔一般不能噴砂��,可在模腔分模面處做排氣槽�,或在型腔上做排氣孔���,一般型腔上的排氣孔直徑φ0.1~φ0.3,長(zhǎng)度為0.5~1.5mm�����。

3)型腔尺寸

型腔尺寸的設(shè)計(jì)要考慮塑料的收縮率����,具體可以參考常見(jiàn)塑料收縮率,可以點(diǎn)擊藍(lán)色藍(lán)色連接查看:→常用塑膠材料收縮率大全總匯

4)切斷刃口和尾料槽

一般地��,對(duì)吹塑工程塑料及較硬質(zhì)的塑料�,切斷刃口處要用耐磨性好的材料,如鈹銅�,不銹鋼等來(lái)制造;而對(duì)于LDPE����、EVA等軟質(zhì)塑制制品,一般鋁合金則可以了����;

切斷刃口要選擇合理的尺寸,過(guò)小會(huì)降低接縫處強(qiáng)度�,過(guò)大則無(wú)法切斷及分模面處夾口大�,而在切斷刃口下方開(kāi)尾料槽����,尾料槽處設(shè)計(jì)成夾角,切斷時(shí)可將少量熔體擠入接合縫��,從而提高接合縫處強(qiáng)度�。

5)注射吹塑模具

設(shè)計(jì)不同于擠出吹塑,主要區(qū)別是����,注吹模不需切斷刃及尾料槽,注吹件的型坯設(shè)計(jì)非常重要�,其直接關(guān)系到成品品質(zhì)。

6) 注吹模具——型坯設(shè)計(jì)原則

a.長(zhǎng)徑長(zhǎng)≤10/1�;

b.吹脹比3/1~4/1(制品尺寸與型坯尺寸的比值);

c.壁厚2~5.0mm���;

d.按制品的形狀,在吹脹比大的地方�����,壁厚要厚���,而在吹脹比小的地方�,壁厚要薄一些;

e.對(duì)橢圓比大于2/1的橢圓形容器�����,芯棒需設(shè)計(jì)成橢圓形��,對(duì)小于2/1有橢圓制品�,圓形芯棒就可以成型橢圓容器。

7)吹氣桿設(shè)計(jì)

吹氣桿的結(jié)構(gòu)根據(jù)模具結(jié)構(gòu)及制品要求而定����,一般進(jìn)氣桿孔徑的選取范圍是:

L<1 :孔徑φ1.5 ;

4>L>1 :孔徑φ6.5 ��;

200>L>4 :孔徑φ12.5(L:為容積���,單位為升)

表1常見(jiàn)塑料吹塑吹氣氣壓

|

HDPE:0.4-0.7Mpa

|

PS:0.3-0.7Mpa

|

PC:0.5-1.0Mpa

|

|

LDPE:0.2-0.4Mpa

|

硬PVC:0.5-0.7Mpa

|

PMMA:0.3-0.6Mpa

|

|

PP:0.5-0.7Mpa

|

ABS:0.3-1.0Mpa

|

POM:0.7-1.0Mpa

|

四���、各種吹塑工藝的缺陷及排除

1.吹塑工藝控制要點(diǎn)

1)對(duì)于擠出吹塑

要留意控制型坯的垂伸現(xiàn)象及皺缺陷。如垂伸太長(zhǎng)��,則壁厚會(huì)減小且切除的余料也增多;如垂伸不夠���,型坯太短��,則無(wú)法吹脹���。

2)皺折現(xiàn)象

型坯下降到一定長(zhǎng)度時(shí),由于型坯上部熔體不能承受型坯自重而產(chǎn)生圓周應(yīng)力而發(fā)生�����;一般地���,熔體強(qiáng)度較高��,型坯直徑膨脹小��,擠出速率高及?����?陂g隙大一些均有助于改善皺折�。

3)壁厚不均

另一問(wèn)題是型坯下降時(shí)�,壁厚不均,通常在機(jī)頭口模上裝有六方螺母���,可以用來(lái)調(diào)節(jié)芯棒與口模的間隙���。

4)做好排氣

要獲得良好的制件表面質(zhì)量,一定要注意排氣�,如PE料在模表面噴砂,噴砂粒度小于180#�����,而硬質(zhì)塑料的吹塑模做排氣孔�,排氣針及排氣槽等;另外�,提高吹脹壓力對(duì)改善制品外觀亦有幫助。

2.缺陷排除

1)褶皺

2)長(zhǎng)度不均勻

-

檢查加料斗內(nèi)原料有無(wú)架橋現(xiàn)象

-

檢查機(jī)筒進(jìn)料段溫度是否過(guò)高

-

檢查螺桿轉(zhuǎn)速有無(wú)波動(dòng)

-

提高擠出機(jī)背壓

-

檢查擠出機(jī)與機(jī)頭的控溫裝置

-

檢查螺桿、機(jī)筒有無(wú)磨損

-

檢查回收料與新料是否混合均勻

-

檢查過(guò)濾網(wǎng)有無(wú)破裂或被雜志部分堵塞

3)泡孔

4)條紋

5)凝膠

-

篩去回收料中的料末

-

干燥原料

-

提高螺桿的分散混煉性能����,降低機(jī)筒