吹塑模具質(zhì)量好�����,產(chǎn)能翻一番

2017-11-17

一����、模具的結(jié)構(gòu)

中空吹塑成型用到的模具由兩個(gè)半邊模具組成,不同制品的吹塑模具主要結(jié)構(gòu)基本一致����。而根據(jù)合模機(jī)的不同,可將其中的一半可以作為定模���,另一半作為動(dòng)模���,即一邊模具是不動(dòng)的,另一邊是運(yùn)動(dòng)的�����。也可以兩個(gè)半邊模具都是動(dòng)模�,由各自動(dòng)模板帶動(dòng)其運(yùn)動(dòng)。在實(shí)際生產(chǎn)中�����,兩個(gè)半邊都是動(dòng)模的應(yīng)用比較多��,但少數(shù)廠家還是能看到一半定模和一半動(dòng)模的吹塑模具�。

吹塑模具的基本結(jié)構(gòu),主要有模具型腔�、模具主體、切口部分��、冷卻系統(tǒng)����、排氣系統(tǒng),以及導(dǎo)向部分等組成。另外���,在一些結(jié)構(gòu)比較復(fù)雜的工業(yè)產(chǎn)品如汽車配件���,其模具結(jié)構(gòu)通常還需加入嵌件、抽芯��、分段開(kāi)合模����、負(fù)壓等比較特殊的結(jié)構(gòu)形式。

吹塑模具結(jié)構(gòu)的組裝方式可分為以下幾種類型�。

1. 整體式結(jié)構(gòu)

整體式結(jié)構(gòu)模具的兩個(gè)半邊模具各自都是由一整塊金屬加工而成,可采用高強(qiáng)度的不銹鋼或模具鋼加工出型腔�、切口、冷卻水道�����,以及螺紋�、排氣孔、槽和導(dǎo)柱����、套等��。采用整體式結(jié)構(gòu)的模具精度高�,幾何尺寸誤差小���,經(jīng)久耐用,適用于一些要求較高的吹塑制品����。在實(shí)際生產(chǎn)中已經(jīng)有許多中小型工業(yè)吹塑制品和日用化學(xué)品,以及藥品等許多包裝瓶采用這種整體式模具成型

2. 組合式結(jié)構(gòu)

組合式結(jié)構(gòu)吹塑模具的兩個(gè)半邊模具各自都是由幾塊金屬加工過(guò)后組合而成����。采用這種結(jié)構(gòu)的模具需要分別加工出這幾塊模具零件,而后組裝成一體����,通常都具有一定的加工誤差,后續(xù)需要人工進(jìn)行打磨和修整�����。這種結(jié)構(gòu)形式主要應(yīng)用于中大型吹塑制品模具����,以及對(duì)制品要求不高的模具加工。

3. 鑲嵌式結(jié)構(gòu)

鑲嵌式結(jié)構(gòu)吹塑模具的兩個(gè)半邊模具都是由一整塊金屬零件與幾塊較硬的金屬零件鑲嵌而成,鑲嵌的方法有鑄造鑲嵌�、壓入鑲嵌和螺旋連接鑲嵌等方法。鑄造鑲嵌法主要是將鑲嵌件放入指定位置后經(jīng)鋁合金鑄造而成��,再進(jìn)行后續(xù)機(jī)械加工��。壓入鑲嵌法主要是將機(jī)械加工過(guò)后的鑲嵌件經(jīng)壓入后與模具結(jié)合在一起�,再進(jìn)行機(jī)械加工。螺旋連接鑲嵌法是將加工到位后的模具零件全部進(jìn)行螺旋連接成一整體

4. 鋼板疊層結(jié)構(gòu)模具

鋼板疊層結(jié)構(gòu)是指兩個(gè)半邊模具各自由模腔鋼板����、冷卻水鋼板、側(cè)吹鋼板以及背板或其他類型的多層鋼板疊加而成�����。目前國(guó)內(nèi)已經(jīng)有許多廠家研制出了采用鋼板疊層技術(shù)組成的大型全冷卻吹塑模具��,極大地提高了模具的冷卻速度�����,與原有冷卻方法相比產(chǎn)品成型周期縮短近一倍��,大大加快了大型吹塑制品的成型速度�����。并且這種模具冷卻水道的制造成本比傳統(tǒng)模具的制造成本有所降低。

5. 其他類型模具結(jié)構(gòu)

對(duì)一些比較特殊的吹塑制品進(jìn)行模具設(shè)計(jì)時(shí)�����,往往還需加入特殊的結(jié)構(gòu)形式���,例如抽芯模、預(yù)制件鑲嵌模���、分體順序合模機(jī)構(gòu)����、高壓熱封模��、局部抽真空模�、局部控溫負(fù)壓模、插抽模等��。這些特殊結(jié)構(gòu)的不同組合也能帶來(lái)各種不用的特點(diǎn)�,實(shí)現(xiàn)不同結(jié)構(gòu)制品的成型。

二��、模具的工藝要求

( 一) 模具的排氣

模具合模與型坯吹脹瞬間要將模具中的氣體排出,如排氣效果不好��,殘留在模具型腔的氣體會(huì)使得制品表面出現(xiàn)條紋����、凹痕、字體不清晰����、不平整,甚至出現(xiàn)變形等缺陷����。因此,這需要在模具設(shè)計(jì)與制造中加以充分考慮��,可采取如下幾中常用的措施�。

1. 制品表面設(shè)計(jì)

對(duì)制品表面進(jìn)行設(shè)計(jì)時(shí),應(yīng)在模具中設(shè)計(jì)必要的文字�����、圖案或凹槽�����,以利于模具的排氣。但也要避免出現(xiàn)大面積的光面����,或在光面上刻制較淺的花紋,這樣有利于模具的排氣�。

2. 模具型腔的處理

并不是所有模具型腔表面越光滑越好,稍帶有粗糙的型腔表面不僅有利于模具的排氣���。還能提高制品表面效果���。型腔表面處理常用的方法有型腔表面噴砂、表面蝕刻花紋����、型腔拋光等方法�。但對(duì)一些表面要求非常高的制品,例如聚苯乙烯制成的高級(jí)化妝品容器����,就不適用

3. 排氣孔或排氣槽

解決模具排氣問(wèn)題最有效的方法,是在模具型腔中及分型面上開(kāi)設(shè)排氣槽或排氣孔�,幾種常用的排氣方式如下。

( 1) 在模具分型面上開(kāi)設(shè)排氣槽

在分型面上開(kāi)設(shè)排氣槽可盡可能快速地排出空氣��,一般排氣槽設(shè)計(jì)在分型面的肩部與底部,有特別需要的可在特殊位置開(kāi)設(shè)���。排氣槽的寬度一般在5 - 25mm; 排氣槽的深度需根據(jù)制品生產(chǎn)工藝����、容器容積與壁厚來(lái)進(jìn)行實(shí)際的選擇����,一般在0.01 - 0. 2mm 之間選取,容積越大槽深也越深���。

( 2) 在模具型腔內(nèi)開(kāi)設(shè)排氣孔

當(dāng)需要在模具型腔內(nèi)開(kāi)設(shè)排氣孔時(shí)���,一般將靠近模具型腔的排氣孔直徑設(shè)計(jì)成0. 1 - 0. 3mm,直徑過(guò)大易在制品的表面留下凸點(diǎn)影響制品表面�����,直徑過(guò)小又會(huì)出現(xiàn)凹坑�,且設(shè)計(jì)模具型腔內(nèi)排氣孔位置時(shí)還需考慮到不干擾冷系統(tǒng)的布置。對(duì)于大容積的制品��,排氣孔直徑可以大一些�,并安裝特定的排氣塞進(jìn)行排氣��。此外�����,還可在模具型腔內(nèi)的嵌件處��,設(shè)置排氣槽�����。

( 3) 抽真空排氣

在模具制造時(shí)�,將模具的型腔內(nèi)鉆出一些小孔���,使他們與真空機(jī)相連���,可以快速抽走模具型腔內(nèi)存留的空氣�,使吹塑型坯與模腔緊密貼合。此外這種方法也有利于一些需要拉深�����、吹塑制品內(nèi)部不能充氣�����、表面質(zhì)量要求高、夾層中空等比較特殊的一些吹塑制品���。抽真空排氣系統(tǒng)的控制需要與中空成型機(jī)的電氣控制系統(tǒng)進(jìn)行聯(lián)控���,才能有效地保障控制的準(zhǔn)確性和可靠性。

二) 模具的冷卻

吹塑模具的冷卻是重要的成型工藝條件之一��,是直接影響和決定制品的生產(chǎn)效率和產(chǎn)品質(zhì)量���。模具冷卻系統(tǒng)的設(shè)計(jì)必須考慮到冷卻部位����、冷卻面積���、傳熱效率���、制品冷卻均勻性、冷卻水溫度�����、流量、壓力���、熔融樹(shù)脂的溫度與熱容量等因素�。因此�,對(duì)模具的冷卻系統(tǒng)的設(shè)計(jì),應(yīng)當(dāng)給予必要的考慮����。常用的模具冷卻水道方式有箱式冷卻水道、鉆孔式冷卻水道�����、澆鑄埋入式冷卻水道����、疊層模具冷卻水道。無(wú)論哪種方式��,冷卻水道的排列應(yīng)該是進(jìn)口在模具的下方����,出口在模具的上方,這樣可使得冷卻水按自然升溫方向流動(dòng)�����。

( 三) 模具的切口及尾料槽

為了夾持和封閉型坯��,切去型坯尾料�,需要在模具的分型面的口頸部、底部�、提手及把柄出等部位布置切口。切口的寬度取決于材料的類型�����、型坯厚度���、制品容積的大小�����,一般取1 - 4. 5mm 之間���。切口的深度受制品容積與型坯厚度的影響,切口的深度過(guò)淺���,模具不能完全閉合�����,型坯越不易切斷��。切口的深度過(guò)大����,型坯尾料不能和完全接觸模具,無(wú)法快速冷卻�����,一般來(lái)說(shuō)����,刀口的深度為型坯壁厚的80% - 90%。在模具切口的外邊緣處開(kāi)設(shè)尾料槽�,即能使切去的部分儲(chǔ)藏于料槽中又能使得制品的合縫處局部增厚。尾料槽的深淺同樣對(duì)制品有很大的影響����,不同材料使用的槽深區(qū)間見(jiàn)推薦表,一般槽深選擇在型坯壁厚的80% -90%�,可對(duì)制品合縫處起到增厚作用���。

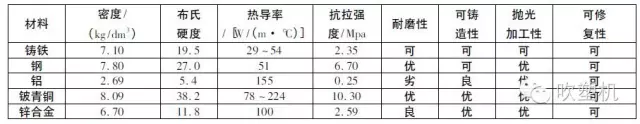

三��、模具的材料

吹塑模具的材料可根據(jù)材料的導(dǎo)熱率����、抗拉強(qiáng)度、耐磨性���、可鑄造性���、拋光性、使用壽命以及使用塑料的品種����、制品的質(zhì)量要求、生產(chǎn)批量值�����、成本等來(lái)綜合考慮���。由于吹塑制造過(guò)程中合模壓力和吹塑壓力比較低�,所以吹塑模具不需要使用高抗拉強(qiáng)度的材料制作。常用的模具材料有鋼���、鋁和鋁合金�����、鈹銅合金�����、鑄鐵�、鋅合金���、高分子材料等���。在實(shí)際應(yīng)用中,高分子材料一般中用于試驗(yàn)用吹塑模具�,鑄鐵模具一般只用于手動(dòng)鉸鏈?zhǔn)侥>吆托∨康纳桑笈可a(chǎn)時(shí)通常不選用�,主要模具材料的性能特點(diǎn)見(jiàn)下表。

1. 鋼

一般認(rèn)為���,當(dāng)吹塑制品批量較大����,生產(chǎn)時(shí)間較長(zhǎng)同時(shí)考慮到模具切口需要較高的強(qiáng)度、硬度與耐磨性��,模具材料選用碳素鋼效果較為理想�����。碳素鋼制造的模具�,使用壽命能達(dá)到1000 萬(wàn)次以上���。模具可采用各種機(jī)械加工方法���,如澆鑄、車削��、模銑����、焊接、雕刻等制造模具��。盡管其傳熱性能不如鋁合金����、鋅合金以及鈹銅合金�,但如果采用較好的冷卻水道結(jié)構(gòu)設(shè)計(jì)可以有效改善傳熱狀況�。鋼還能用來(lái)加工成模具的易磨損件,如頸部嵌塊�����、夾坯刀口嵌件���、導(dǎo)柱及導(dǎo)套�����,鋼的焊接性能較好�,利于進(jìn)行焊接加工���。采用碳素鋼中的低碳鋼作為模具材料����,可利用滲碳( 滲氮) 技術(shù)對(duì)模具的表面進(jìn)行處理�����,對(duì)經(jīng)過(guò)使用了一段時(shí)間的低碳鋼模具,可以進(jìn)行滲碳( 滲氮) 處理.

2. 鋁和鋁合金

鋁材料制作的模具具有質(zhì)量輕導(dǎo)熱性好�����、機(jī)械加工及延伸性好�����,但硬度低�、易磨損��、損壞后焊接性不好���、材料成本高����。大型吹塑模具采用一般都是采用鑄鋁制造�����,模具冷卻水道也可采用無(wú)縫鋼管或不銹鋼制作成盤管直接安置在模具的內(nèi)部�����,然后將鑄鋁材料融化后和冷卻水管一起澆鑄成模具坯模,經(jīng)機(jī)械加工后即可��。一般采用鋁合金�,可以改善耐磨性,鋁合金制造的模具使用壽命也在200 萬(wàn)次��。

3. 鈹銅合金

鈹銅合金是較為常用的材料之一�,具有很好的導(dǎo)熱性、硬度��、耐磨性��、耐腐蝕性�����、機(jī)械性���,主要適合于制作批量大的中小型吹塑制品和吹塑模具���,但其主要的不足就是成本高、相對(duì)密度大��、機(jī)械加工時(shí)間較長(zhǎng)。鈹銅合金較多用于塑料原料硬度較大時(shí)的模具如聚苯乙烯�,同樣還可以加工成其他材料模具的易磨損零件,如鋁合金吹塑模具中的切坯嵌件����。鈹銅合金一般成分為w( Be) 2. 75%、w( Co)0. 5%�,其余是銅。改變合金中的鈹含量�,可以使其具有不同的強(qiáng)度、硬度����、導(dǎo)熱性、耐腐蝕和耐磨性�����。鈹銅合金可進(jìn)行機(jī)械加工����、熱擠壓����、澆鑄等方法制作,w( Be) 1. 7% 的鈹合金適宜進(jìn)行澆鑄,嵌件可以選用w( Be) 2. 0% 的鈹銅合金���。鈹銅合金能防止模具冷卻水道中的結(jié)垢�����。鈹銅合金能經(jīng)熱處理后洛氏硬度值達(dá)到38 ~ 40���,可長(zhǎng)期耐磨.

4. 其他材料

鋅合金具有導(dǎo)熱性好,成本低�,易于鑄造和機(jī)械加工,多用于制造形狀不規(guī)則容器的吹塑模具����,但耐磨蝕性稍差些,模具切口部分一般采用鋼件嵌入澆鑄件中���。高分子材料制作的模具一般用于批量較小的吹塑制品或試驗(yàn)性����,如環(huán)氧樹(shù)脂��、丙烯酸樹(shù)脂等材料����。鋅鎳合金導(dǎo)熱性介于銅鋁合金和鋁合金之間����,但硬度要比鈹銅合金低些.